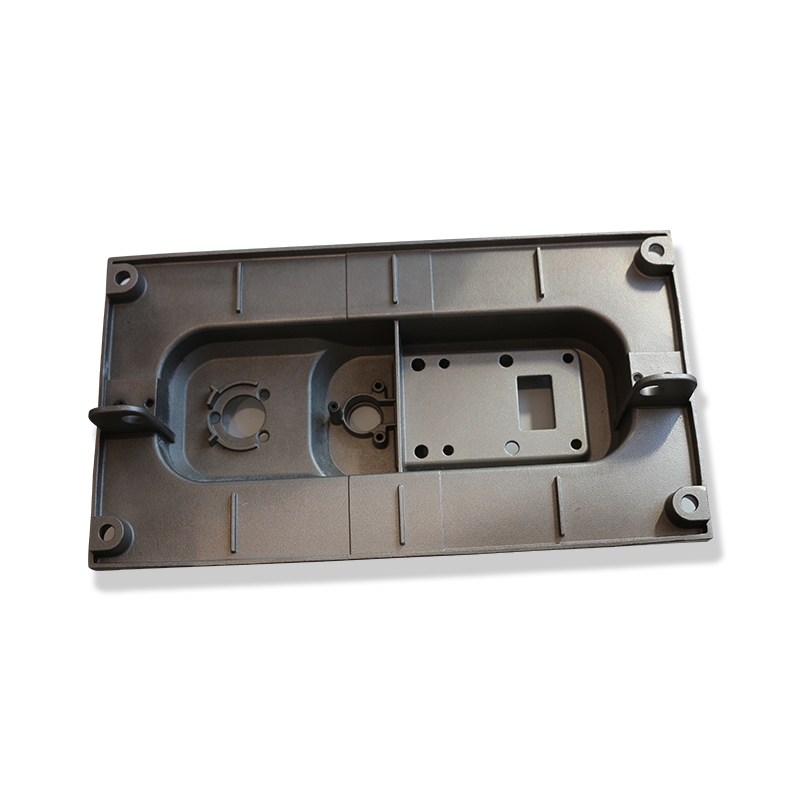

精密铸造过程中的关键技术和工艺步骤如下:

模具设计与制造

精准设计:运用计算机辅助设计(CAD)和计算机辅助工程(CAE)等技术,根据所需铸件的形状、尺寸、精度要求等进行模具设计,规划模具的结构、分型面、脱模方式等,确保模具能够满足高精度铸造的需求.

优质选材:选用高强度、高硬度、高耐磨性且热稳定性好的模具材料,如合金钢、不锈钢等,以保证模具在反复使用过程中不易变形、磨损,从而确保蜡模及铸件的尺寸精度.

先进加工:采用先进的加工设备和工艺,如数控机床加工、电火花加工、线切割加工等,来制造模具,可实现高精度的尺寸控制和复杂形状的加工,使模具表面质量光洁,尺寸精度达到微米级.

蜡模制作

蜡料选择:根据铸件的精度要求、复杂程度及生产批量等因素,选择合适的蜡料,如低温模料、中温模料等。优质的蜡料应具有收缩率小、流动性好、强度高、表面光洁度高等特点,以保证蜡模的尺寸精度和表面质量.

注蜡成型:将液态蜡或蜡膏注入设计好的模具中,在一定的压力和温度下使其冷却凝固成型。注蜡过程中需严格控制注蜡压力、温度和时间等参数,以确保蜡模的充型完整、尺寸准确和表面质量良好.

蜡模修整与组装:对脱模后的蜡模进行修整,去除飞边、毛刺等瑕疵,并根据需要将多个蜡模组装成复杂的蜡模组,以满足复杂铸件的成型要求.

制壳

涂料配制:根据铸件的材质、精度要求及生产工艺等,配制合适的耐火涂料。涂料主要由耐火材料、粘结剂、溶剂等组成,其性能直接影响铸型壳的强度、透气性和表面质量.

涂覆与撒砂:将蜡模或蜡模组依次浸入涂料中,使涂料均匀地涂覆在其表面,然后在涂层上撒上一层耐火砂,如石英砂、锆英砂等,并使其牢固粘附。此过程需反复进行多次,以形成足够厚度和强度的铸型壳。每次涂覆的涂料厚度、撒砂粒度及干燥时间等都需严格控制,以保证铸型壳的质量.

干燥与硬化:涂覆撒砂后的铸型壳需进行干燥和硬化处理,使涂料中的粘结剂固化,从而提高铸型壳的强度和稳定性。干燥方式可采用自然干燥、热风干燥或烘干等,硬化处理则可根据涂料的特性选择化学硬化、加热硬化等方法.

熔模去除

脱蜡方式选择:常见的脱蜡方法有热水脱蜡、蒸汽脱蜡、溶剂脱蜡等。根据铸型壳的材料、结构及生产规模等因素,选择合适的脱蜡方式,确保蜡模能够、干净地从铸型壳中去除,同时避免对铸型壳造成损坏.

脱蜡工艺控制:在脱蜡过程中,需严格控制脱蜡温度、时间、压力等参数。温度过高或时间过长可能导致铸型壳开裂、变形;温度过低或时间过短则可能使蜡模残留,影响铸件质量.

熔炼与浇注

熔炼设备选择:选用节能、纯净度高的熔炼设备,如中频感应炉、真空熔炼炉等,以确保金属液的化学成分均匀、纯净度高、含气量低,从而提高铸件的质量和性能.

金属材料选择:根据铸件的使用要求和性能特点,选择合适的金属材料,如铝合金、铜合金、不锈钢、高温合金等,并对原材料进行严格的检验和筛选,确保其质量符合标准要求.

浇注工艺控制:制定合理的浇注工艺参数,包括浇注温度、浇注速度、浇注方式等。浇注温度过高会导致金属液收缩过大,易产生缩孔、裂纹等缺陷;温度过低则可能使金属液充型不完整。浇注速度过快易造成金属液飞溅、卷入气体,产生气孔、夹渣等缺陷;速度过慢则可能导致金属液冷却过快,影响铸件的成型质量.

凝固与冷却控制

冷却方式选择:根据铸件的材质、形状、尺寸及性能要求等,选择合适的冷却方式,如自然冷却、风冷、水冷、雾冷等。对于一些形状复杂、壁厚不均匀的铸件,还可采用分级冷却、局部冷却等特殊冷却工艺,以控制铸件的凝固顺序和冷却速度,减少变形和裂纹的产生.

凝固过程模拟与监控:借助数值模拟技术,对铸件的凝固过程进行模拟分析,预测可能出现的缺陷,并据此优化工艺参数。同时,在实际生产过程中,可采用温度传感器、热像仪等设备对凝固过程进行实时监控,以便及时调整工艺参数,确保铸件的质量稳定.

后处理

脱壳与清理:铸件凝固冷却后,需去除铸型壳,并对铸件表面进行清理,去除残留的型砂、氧化皮、毛刺等杂质。脱壳方法可采用机械振动、喷砂、抛丸等,清理则可采用化学清洗、酸洗、碱洗等方法,以获得表面光洁的铸件.

机械加工与表面处理:根据铸件的精度要求和使用性能,对其进行必要的机械加工,如车削、铣削、磨削等,以进一步提高尺寸精度和表面质量。同时,还可根据需要对铸件进行表面处理,如电镀、化学镀、喷涂、热处理等,以提高铸件的耐腐蚀性、耐磨性、硬度等性能