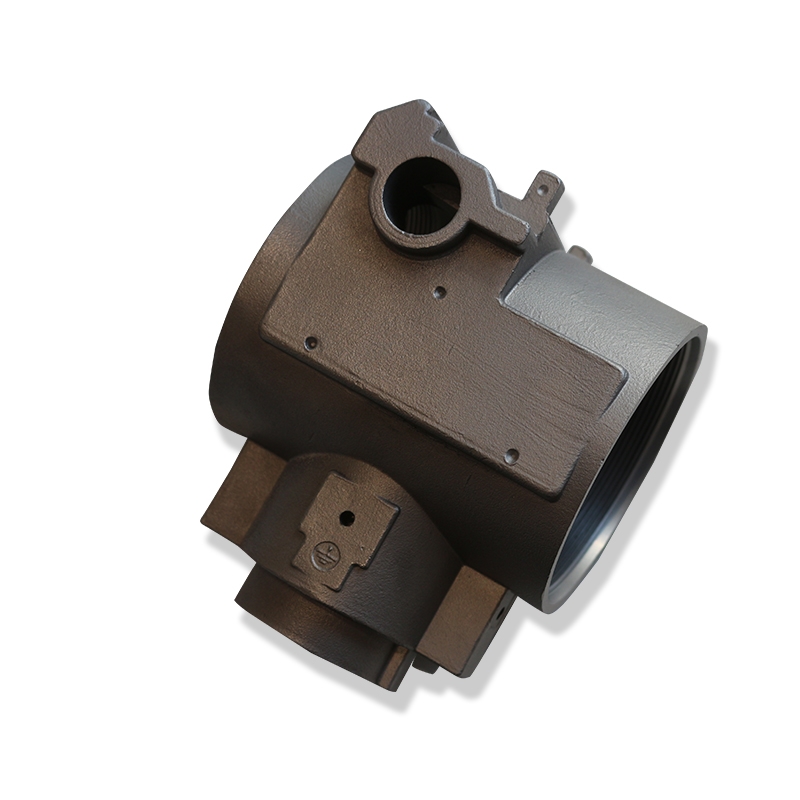

精密铸造,又称为失蜡铸造或香港近十五期历史记录,是一种获得精准尺寸铸件的工艺。其具体做法可以细分为以下步骤:

一、模具制作

设计模具:根据铸件的形状和尺寸,设计并制作模具。模具材料可以是石膏、金属或其他耐高温材料。

制造模具:利用机械加工或3D打印等方法,准确制造出模具。模具的精度直接影响到后续铸件的精度。

二、制造熔模

选择熔模材料:常用的熔模材料有石蜡、树脂等。这些材料易于雕刻和熔化,适合用于制作精细的熔模。

制作熔模:将熔化的熔模材料注入模具中,冷却后得到熔模。熔模的形状与所需铸件相同,但尺寸略大,以补偿后续工艺中的收缩。

三、制作壳型

涂覆耐火涂料:在熔模表面涂覆多层耐火涂料(如陶瓷浆料),并撒上耐火砂。耐火涂料和砂子固化后形成一层坚硬的壳型,保护熔模在后续工艺中不被破坏。

干燥和硬化:将涂覆好的熔模进行干燥和硬化处理,以确保壳型的强度和稳定性。

四、脱蜡和焙烧

脱蜡:将含有熔模的壳型加热~熔模材料熔化点以上,使熔模熔化流出,形成空壳。

焙烧:继续加热壳型,以去除残留的熔模材料和水分,并提高壳型的强度和透气性。

五、浇注和冷却

浇注金属:将熔化的金属(如钢、铝等)浇注到空壳中。金属在壳型内冷却凝固后形成铸件。

冷却:待金属冷却凝固后,进行脱壳处理。脱壳后得到的铸件需要进一步清理和加工。

六、清理和加工

清理:去除铸件上的浇冒口、飞边等杂质,并进行表面清理。

加工:根据需要对铸件进行机械加工(如车削、铣削、磨削等),以提高其尺寸精度和表面光洁度。

七、热处理

对铸件进行正火、退火或淬火等热处理工艺,以铸造应力、提高铸件的机械性能和稳定性。